超濾膜系統運行及清洗步驟

清洗超濾膜系統的主要目的

正確的系統運行和操作是保證超濾膜系統長期高性能穩定運行的關鍵,它包括:系統的首次投運、正確的運行步序和日常開停機操作、膜組件污堵、污染和結垢以及水力沖擊破壞等的預防。

這些方面不僅在設計時應該給予充分的考慮,而且在制造、安裝調試、操作培訓和日常運轉管理時更應密切關注。必須保存運行記錄并進行數據的標準化,以便及時掌握系統實際性能,必要時立即采取糾正措施。

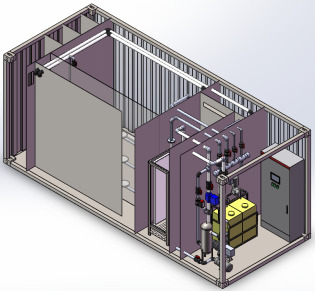

超濾膜系統相關產品

|

|

|

|

| 超濾(UF)膜系統 | 中空纖維超濾系統 | 簾式MBR膜系統 |

UF超濾膜系統清洗步驟

| 流程步驟 | 描述 | 流程圖 |

| 過濾 |

全流過濾模式,因此大大節約了運行能耗,運行采用保持產水量恒定即恒流的控制方式,因此,超濾膜跨膜壓差(TMP)將隨著過濾過程的進行不斷升高,這就需要間隔一段時間,就進行氣擦洗輔助反洗,來控制TMP 的升高。

超濾膜系統在啟動時,建議進行2-3分鐘的正洗來除去膜組件里殘留的化學品及空氣。

在正洗完成后,系統可以轉換到過濾運行狀態。通常一個運行周期為20-60分鐘, 根據進水條件和清洗程序而變化。在正常的過濾狀態下,100%的進水被過濾即全流過濾。

由于在過濾過程中截留污染物,跨膜壓差(TMP)將會上升,在預先設定的運行步驟的結尾,會轉入到氣擦洗和反洗的清洗步驟。 |

紅色:關閉 綠色:開啟

|

| 氣擦洗 |

在膜絲表面截留的固體顆粒,通過定期的氣擦洗輔助反洗加以去除,這種反洗不必加入任何的化學清洗劑。

固體污染物在定期的氣擦洗輔助反洗中被除去,因此避免了其在膜絲表面的沉積。

超濾膜系統按照自動控制程序將轉入氣擦洗步驟,氣擦洗是利用壓縮空氣產生的氣泡松動膜絲外表面截留的污染物。壓縮空氣從膜組件底部進氣口進入到膜絲外表面,從頂部濃水口排出。 |

紅色:關閉 綠色:開啟

|

| 底部排水 | 在氣擦洗步驟后,停止進氣,打開下排放閥,將膜組件重力排干,隨排水帶走松動的污染物。 |

紅色:關閉 綠色:開啟

|

| 上反洗 |

排水完畢之后進行第一步反洗,即上反洗步驟。

反洗水從膜組件上部產水口進入膜絲內部,從與運行產水相反的方向透過膜絲,反洗廢水在膜絲外部匯集,打開反洗上排放閥,使反洗廢水從膜組件頂部濃水口排出。

上反洗步驟能首先清洗膜組件污染最嚴重的上端區域。 |

紅色:關閉 綠色:開啟

|

| 下反洗 |

第二步反洗,即下反洗步驟,去除膜組件下端區域的污染物。

保持反洗水從膜組件上部產水口進入,打開反洗下排放閥,使反洗廢水從膜組件下部進水口排出,可有效去除下端的污染物。 |

紅色:關閉 綠色:開啟

|

| 正洗 |

在反洗結束后,需進行正洗以去除任何殘留的污染物和/或化學藥品,并排除聚集在膜組件內部的空氣。

完成正洗后,超濾系統即可重新投入到過濾運行狀態或者備用狀態。

正洗是進水從膜組件下部進水口進入膜組件,沖洗膜絲外表面,從膜組件頂部濃水口排出,這一步驟時間內將不過濾進水。

超濾系統進行短期(24小時內)停運時,需進行正常的氣擦洗,上下反洗步驟后才可停機待用 |

紅色:關閉 綠色:開啟

|

| 化學加強反洗(CEB) | 吸附在膜絲表面不能被反洗去除的污染物,通過在線的化學加強反洗(CEB)去除:在化學加強反洗過程中,在反洗水加入少量的化學藥劑,通過短時間的浸泡(通常為5-10分鐘)后,將化學藥劑排出,超濾膜可以恢復到接近初始狀態。 | |

| 就地化學清洗(CIP) | 另外,還需要對超濾膜系統進行定期的就地化學清洗(CIP),以徹底去除污染物,恢復超濾膜性能,CIP 藥劑可采用氫氧化鈉、次氯酸鈉、鹽酸、檸檬酸等。 |

.jpg)